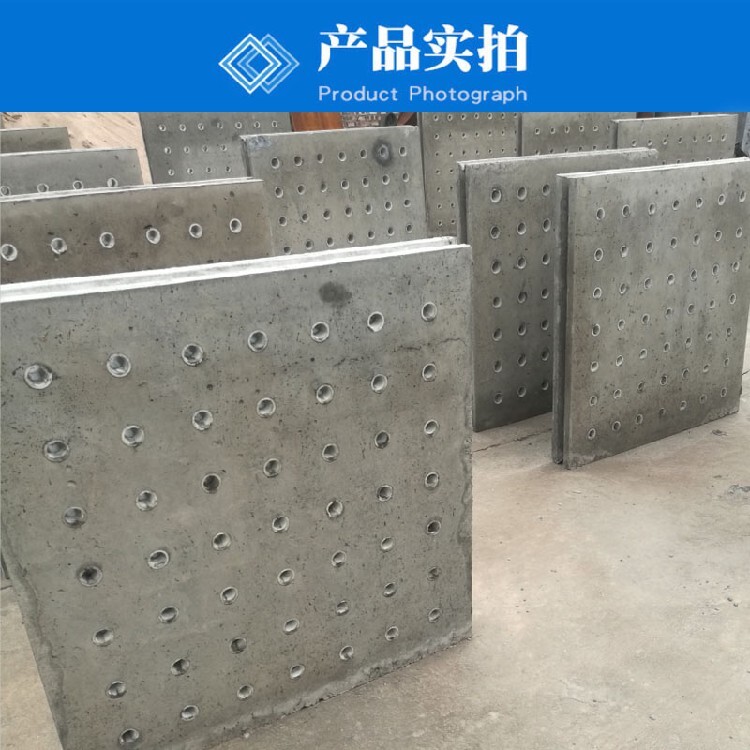

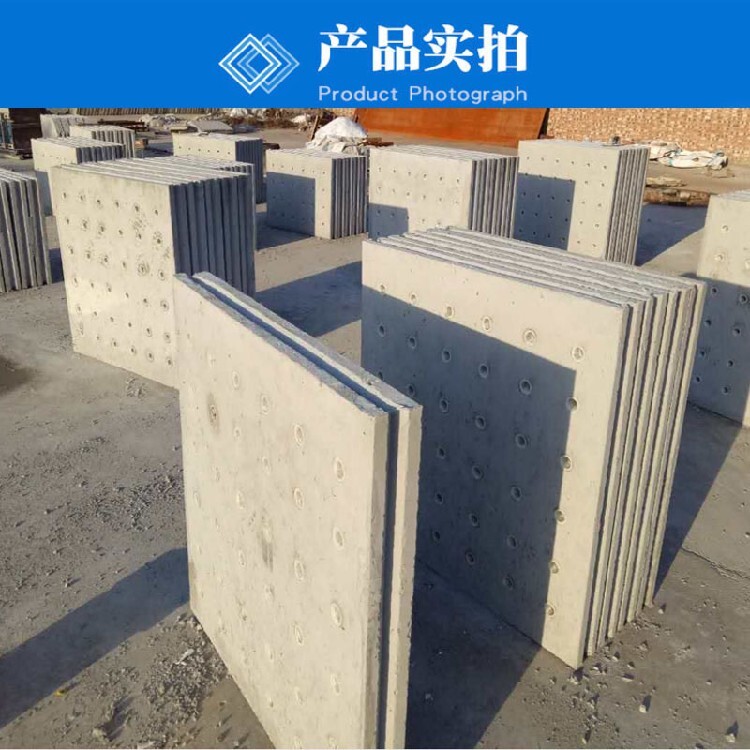

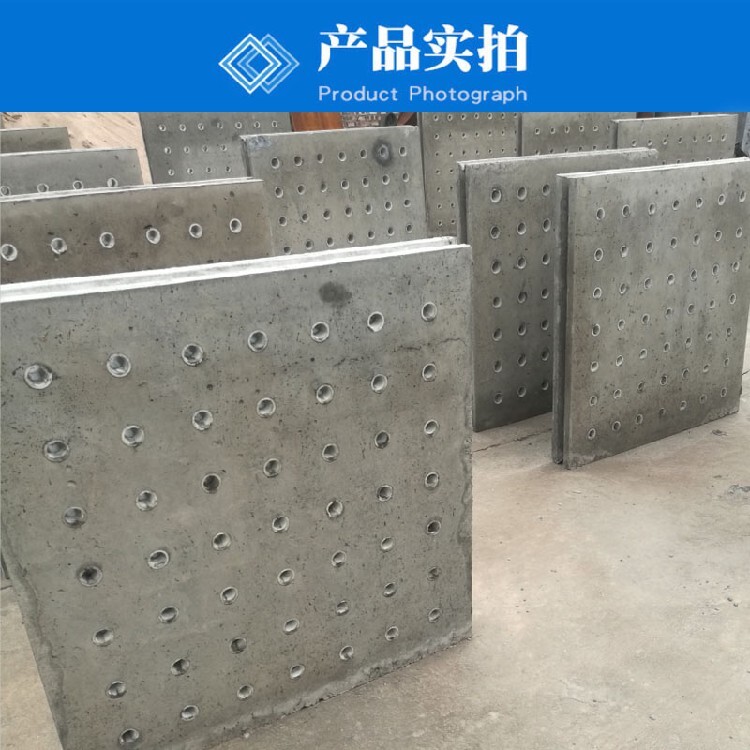

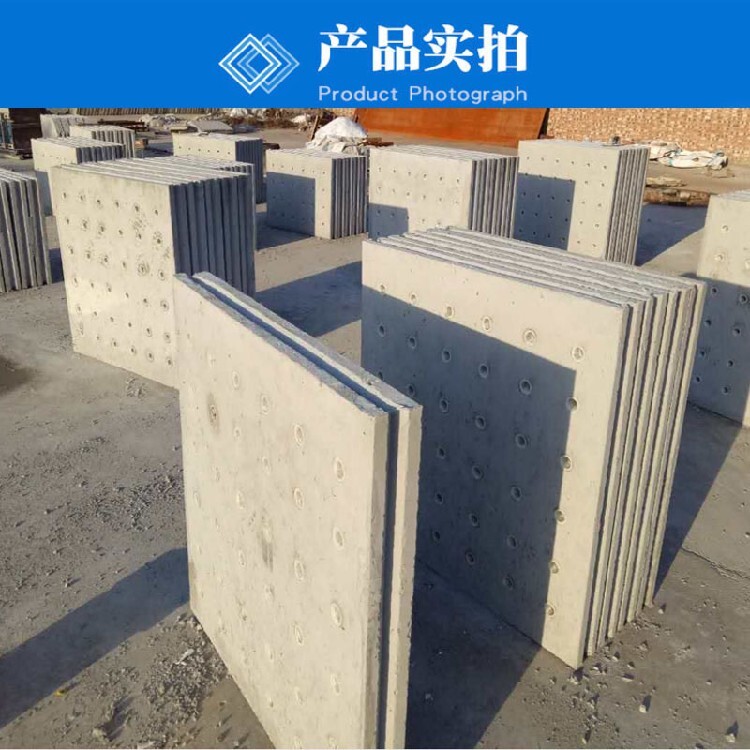

厚度100mm规格980mm名称混泥土滤板用途水过滤

为提高混凝土滤板在不同环境下的强度,可从原材料选择、配合比设计、施工工艺控制以及后期防护等方面采取措施,具体如下:

原材料选择

水泥:选用高强度等级、质量稳定的水泥,如硅酸盐水泥或普通硅酸盐水泥。对于有特殊环境要求的,可选用特种水泥,如抗硫酸盐水泥用于硫酸盐侵蚀环境,低热水泥用于大体积混凝土滤板以减少水化热。

骨料:选择质地坚硬、级配良好的骨料。粗骨料的粒径和形状要符合要求,针片状颗粒含量应较少,以提高混凝土的密实度和骨架作用。细骨料宜选用中砂,含泥量等杂质要严格控制,避免影响混凝土的强度和耐久性。

掺合料:合理掺入掺合料,如粉煤灰、矿渣粉、硅灰等。这些掺合料能改善混凝土的工作性能,提高混凝土的密实度,增强其抗渗性、抗冻性和抗化学侵蚀能力,从而提高强度。其中,硅灰能显著提高混凝土的早期强度和抗渗性,粉煤灰可改善混凝土的和易性,降低水化热。

外加剂:根据不同环境和性能要求,添加合适的外加剂,如减水剂、引气剂、防水剂等。减水剂可在不增加用水量的情况下提高混凝土的流动性,有利于施工振捣密实,提高强度;引气剂能在混凝土中引入微小气泡,提高混凝土的抗冻性和抗渗性;防水剂可降低混凝土的渗透性,提高其抗水和抗化学侵蚀能力。

配合比设计

主筋为1级φ12螺纹钢,箍筋为φ8圆钢。

滤梁需预埋钢筋(φ12螺纹钢),顶面上预留300mm长与滤板主筋焊接连接。滤池底板滤梁部位主筋需预留300mm长与滤梁竖向主筋焊接连接。旧池改造需凿出底板主筋与滤梁竖向主筋焊接。

混凝土强度一般为C25级。

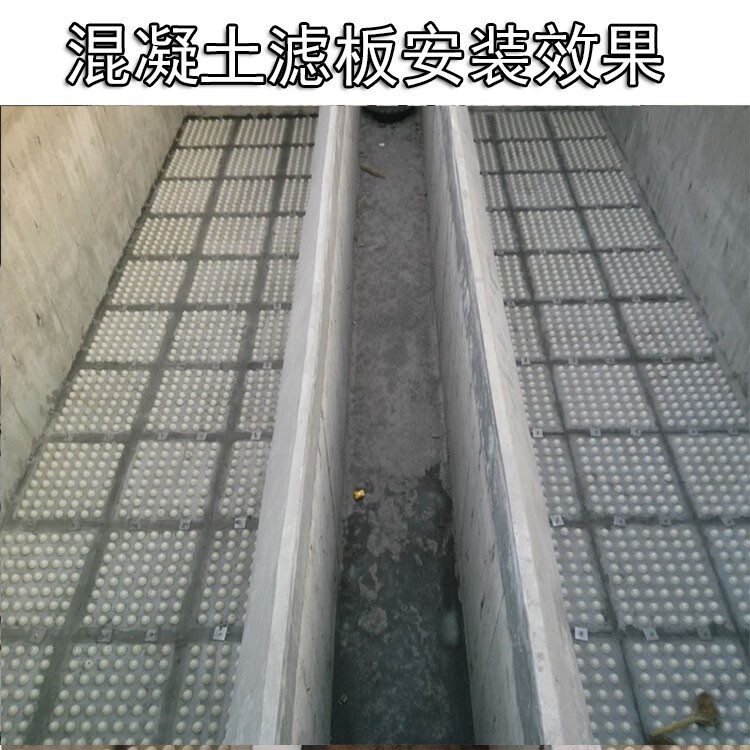

整体浇筑滤板和可调节滤头是气水反冲滤池配水布气系统的进步。突破了传统滤头将滤杆和滤帽连成一体,只能依靠小块滤板的水平度来间接控制滤头水平度的落后手段,而是将滤帽和滤杆设计为分体式,滤杆可以上下移动,调整高度,因而可以直接调节滤杆上的进气孔在同一水平面上。

气生物滤池的配水配气及曝气系统安装过程应进行以下项目的验收测试∶

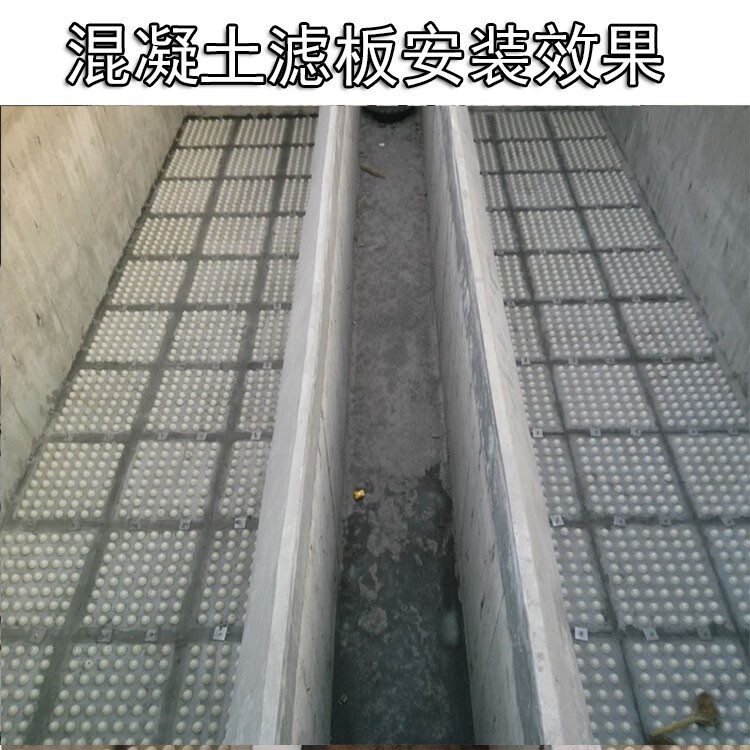

滤板安装平整度测试

滤板制作的外表质量(指单块表面平整度、外形几何尺寸误差等)是安装质量的前提条件之一,其目的是使滤板安装后上、下表面尽可能水平、光滑,所有滤头杆上的气孔、配水条形孔保持在同一高度上,以提高气水反冲洗均匀性和稳定性。安装平整度测试在滤板安装后进行。用水平仪抽检(以毫米刻度的钢直尺为标尺)滤板的上表面,要求单块滤板安装平整度误差≤1 mm,单格滤池内安装平整度误差≤5 mm。

配合比设计

水灰比:严格控制水灰比,它是影响混凝土强度的关键因素。在满足施工和易性的前提下,尽量降低水灰比,以减少混凝土内部的孔隙率,提高其密实度和强度。一般来说,水灰比每降低 0.1,混凝土强度可提高 20% - 30%。

砂率:合理确定砂率,使骨料的级配达到佳状态,既能混凝土的工作性能,又能提高其强度。砂率过大或过小都会影响混凝土的密实度和强度,通常通过试验确定佳砂率。

胶凝材料用量:根据混凝土的强度等级和环境要求,确定合适的胶凝材料用量。在混凝土强度的基础上,优化水泥与掺合料的比例,充分发挥它们的协同作用,提高混凝土的综合性能。

施工工艺控制

搅拌:采用合适的搅拌设备和搅拌工艺,确保混凝土搅拌均匀,使水泥、骨料、掺合料和外加剂等充分混合。搅拌时间要适当,过长或过短都会影响混凝土的性能。

浇筑:在浇筑过程中,要确保混凝土的浇筑连续性,避免出现冷缝。采用合理的振捣方式,如插入式振捣器、平板振捣器等,使混凝土振捣密实,排除内部的空气和水分,减少孔隙和缺陷,提高混凝土的密实度和强度。

养护:加强混凝土滤板的养护工作,养护条件对混凝土强度增长至关重要。在浇筑完成后,应及时覆盖保湿材料,如塑料薄膜、草帘等,保持混凝土表面湿润,防止水分过快蒸发。对于高温环境,可采用洒水降温养护;对于低温环境,可采取保温措施,如覆盖棉被、设置暖棚等,延长混凝土的养护时间,一般不少于 7 天,对于掺用缓凝型外加剂或有抗渗要求的混凝土,养护时间不少于 14 天。

后期防护

表面处理:对混凝土滤板表面进行防护处理,如涂刷防水涂料、防腐涂料等,形成一层保护膜,阻止外界水分、有害气体和化学物质等侵入混凝土内部,保护混凝土结构,提高其强度和耐久性。

定期维护:建立定期检查和维护制度,及时发现混凝土滤板出现的裂缝、剥落等问题,并采取相应的修复措施。对于轻微裂缝,可采用表面封闭法进行处理;对于较严重的裂缝,可采用压力灌浆等方法进行修复,防止裂缝进一步扩展,影响混凝土滤板的强度和使用性能。

重量较大

混凝土滤板的密度较大,导致其重量较重,在运输和安装过程中需要使用的起重设备,增加了运输和安装的难度和成本。

对于一些结构复杂或空间有限的滤池,过重的滤板可能会给安装带来更大的挑战,甚至可能需要对滤池的基础结构进行加固处理,以承受滤板的重量。

易出现裂缝

混凝土在凝固和使用过程中,由于温度变化、湿度变化、基础不均匀沉降等因素的影响,容易出现裂缝。裂缝的出现可能会导致滤板的过滤性能下降,使杂质通过裂缝进入过滤系统,影响出水水质。

修复裂缝需要耗费一定的时间和成本,且如果裂缝处理不当,可能会再次出现裂缝,影响滤板的使用寿命。

孔隙易堵塞

虽然混凝土滤板具有一定的过滤性能,但在长期使用过程中,尤其是处理水质较差或含有较多杂质的水时,滤板的孔隙容易被杂质、微生物等堵塞,导致过滤阻力增大,过滤效率降低。

清理堵塞的孔隙比较困难,通常需要采用化学清洗或高压水冲洗等方法,增加了维护工作量和成本。

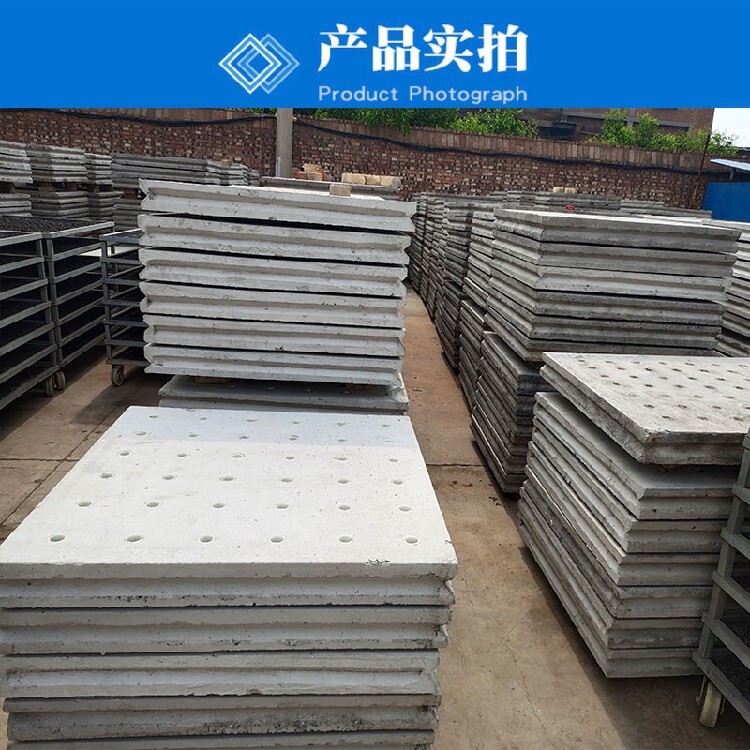

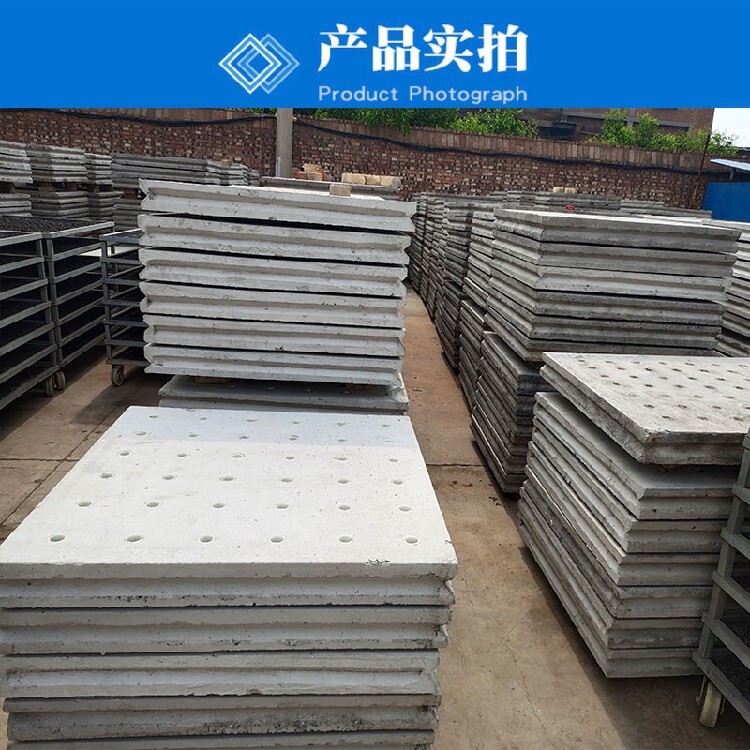

生产周期较长

混凝土滤板的生产需要经过模具制作、混凝土浇筑、养护等多个环节,尤其是养护过程,需要一定的时间才能使混凝土达到设计强度,整个生产周期相对较长。

在一些紧急的水处理项目或对工期要求较高的工程中,可能会影响项目的整体进度。